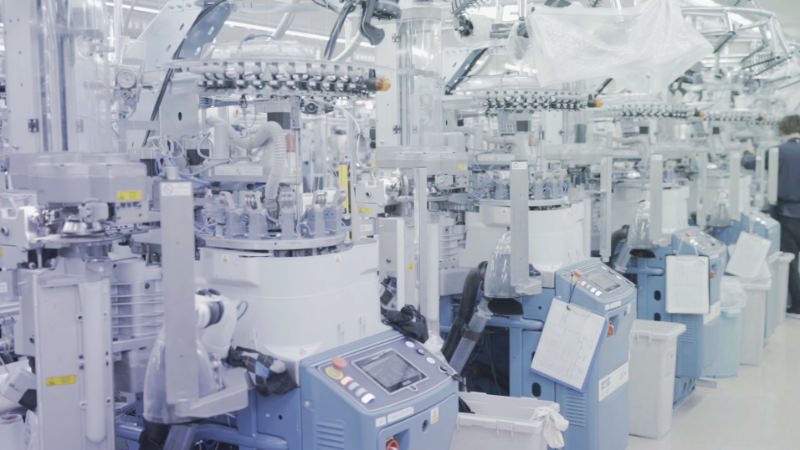

自社工場「助野LAB」ではイタリア製「LONATI」

自社工場「助野LAB」ではイタリア製「LONATI」

を導入

弊社では国内外に製造工場を

4拠点構えております。

こちらでは国内自社工場である

「助野LAB」による生産プロセスを

動画でお伝えします。

デザイン・データ化

デザイン・データ化

- デザイン

- イラストレータで靴下のデザインを起こします。

- 糸選定

- デザイン・履き心地・機能性をもとにその靴下に合った、表糸、裏糸、ゴム糸などの糸選定します。

- プログラム

- 糸の特性・靴下の商品構成に合わせて編機を動かす為にプログラミングを行います。

編立て

編立て

- 編立

- デザインデータとコーディングしたプログラムをもとに編機を動かして試作します。問題が無ければ本生産を開始します。

製品化

製品化

- 検品

- 検査板に靴下をはめて商品に不良(穴あき・目落ち・汚れ等)が無いかを1足1足丁寧に手作業で検品します。

- セット

- 靴下の形状にあった金板を選び、靴下を被せてセット機にかけ、熱で靴下をセット(アイロン)します。

- ペアリング

- 靴下の左右が揃った一足になるようにペアリング。

弊社の強みは国内に研究開発を行える「LAB」。

イタリアから輸入した最先端の靴下編み機をはじめ、生産設備を装備。小ロット生産に対応でき、海外生産による量産クイック対応まで幅広く柔軟に安心・安全の生産管理体制で対応しております。

自社工場「助野LAB」ではイタリア製「LONATI」

自社工場「助野LAB」ではイタリア製「LONATI」

デザイン・データ化

デザイン・データ化

編立て

編立て

製品化

製品化